锂离子电池真的能如规格书所示稳定循环三千次以上吗?

验证这句承诺的,不是广告词,而是一台台参数严苛的锂离子电池检测设备。它们像质检员,也像医生,通过电流、温度与时间的多重“问诊”,厘清每一只电芯的真实状态,为储能、动力、数码等应用场景守好最后一道安全闸门。

一、检测需求与使命

安全基线:热失控往往源于潜在缺陷被放大——镍锰钴体系热稳定性偏低,硅碳负极初期胀气——只有在出厂前捕捉风险,才能避免后期代价高昂的召回。

性能真实性:容量、内阻、倍率能力直接决定续航与充电速度,精准量化可防止“标称虚高”。

寿命预测:循环衰减曲线映射材料老化机理,早期判定可为电池包设计留出冗余。

法规与认证:UN38.3、IEC 62660、GB/T 34015 等标准对冲击、过充、振动都有硬指标,合规测试是入市通行证。

二、检测维度与典型项目

电性能

恒流恒压充放电:测量容量、库伦效率。

直流内阻(DCIR):判定集流体焊接与极片均匀性。

寿命

多倍率循环:加速老化法可在数周内推算三年衰减趋势。

静态老化:SOC 梯度存储,监控自放电速率。

安全

过充、过放与短路:模拟极端滥用条件,记录温升与解离电压。

针刺、挤压、跌落:与环境箱联动,评估机械完整性。

环境适应

高低温:−40 ℃ 至 85 ℃ 宽温测试,验证电解液耐寒与隔膜耐热。

湿热与盐雾:专供海洋储能及沿海基地电池适配。

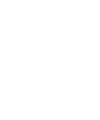

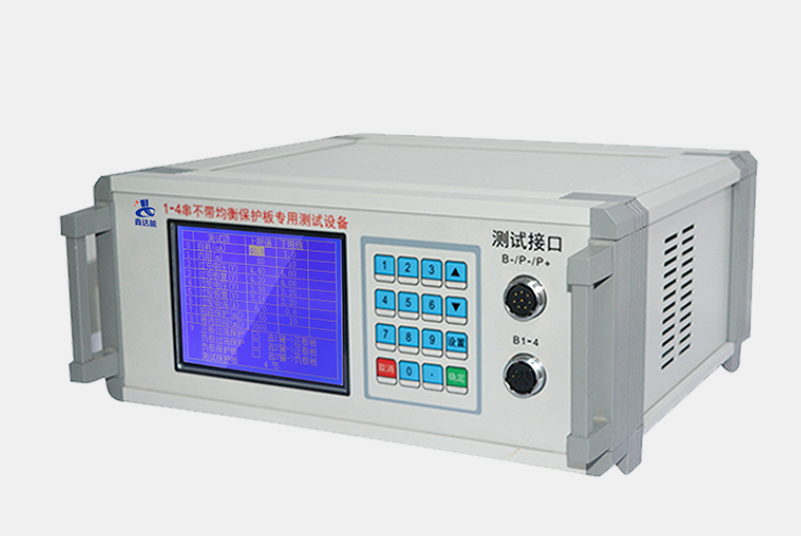

三、主流检测设备类型

四、核心技术模块

恒流源:四象限双向设计,跨区稳流误差 < 0.02%,兼顾能量回馈。

精密采样:24 bit Δ-Σ ADC,抗交叉串扰布线,保证 µV 级噪声底。

温控单元:PID 闭环 + 箔片温感,单通道独立控温纳入热耦合测试。

数据平台:SQL+时序数据库并行,高并发写入不掉包,同时支持 REST 与 OPC UA。

五、关键指标解析

电压精度:标称 0.05%FS,实际需在 50 ppm/℃ 温漂内;误差每放大 1 mV,2000 圈后容量估值可能漂移 2%。

采样速率:20 ms 间隔足以覆盖动力电池脉冲工况;高功率工具电池需 1 ms 级别。

通道密度:PACK 级测试强调 60 A 以上大电流并行,多机并柜是趋势。

热耦合设计:测试柜、风道、热电偶一体化部署可缩减 15% 循环时间。

六、典型应用场景

材料研发:EIS 配合原位 XRD 揭示 SEI 生长与锂枝晶演化。

中试线调校:缩比生产,验证涂布厚度与压实密度对寿命的影响。

量产终检:多通道循环柜 100% 覆盖,掐断早期失效率。

售后仲裁:复现用户工况,判定责任归属与赔付比例。

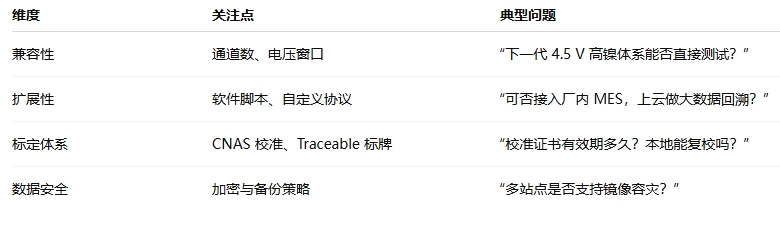

七、选型要点

八、运行与维护

年度校准:电流、电压双向溯源;温控段建议半年比对。

散热管理:保证机柜 ΔT<8 ℃,降低电子负载热漂。

治具保养:镀金探针 10 万次循环后更换,防止接触电阻虚高。

人因工程:夹具快拆、防误插机械互锁,为一线员工降低强度。

九、行业趋势

高速脉冲测试:10 kHz 以上充放电波形应对 F1 赛车及 UAV 急速功率抽取。

固态电检测:高压 (>5.0 V)、高阻特性要求皮安级泄漏测试平台。

数据挖掘:基于数百万循环曲线训练的衰减预测模型,提高分选良率。

绿色制造:能量回馈效率> 92% 的回收拓扑,年均节电数十万度。

一体化测试产线:从极片下线到整包热箱,一条线内完成全生命周期“首检”。

锂离子电池检测设备贯穿研发、生产与服役全周期,用精确的数据揭示材料和工艺的真实能力,也直接决定了终端用户的安全与体验。随着高能量密度体系、固态电和极限快充技术不断推进,测试维度与深度正迅速扩张。精准、可靠、易维护的检测装备,已成为锂电产业价值链中不可或缺的核心支点。